新闻资讯

新闻资讯 行业资讯

行业资讯英飞凌已发布其第二代 CoolSIC MOSFET 器件,电压等级为 650 V、1200 V 和 3300 V,面向电动汽车充电、工业太阳能逆变器、伺服驱动器、UPS 和铁路牵引等高压工业应用。对于服务器功率因数校正、多级太阳能拓扑和高功率驱动器等低压应用,英飞凌将推出 400 V SiC MOSFET,其通道电阻范围为 11 mΩ 至 45 mΩ,采用两种不同的 4 引脚封装——TOLL 和 D2PAK-7。

工业级 CoolSiC MOSFET 650 V 分立概述

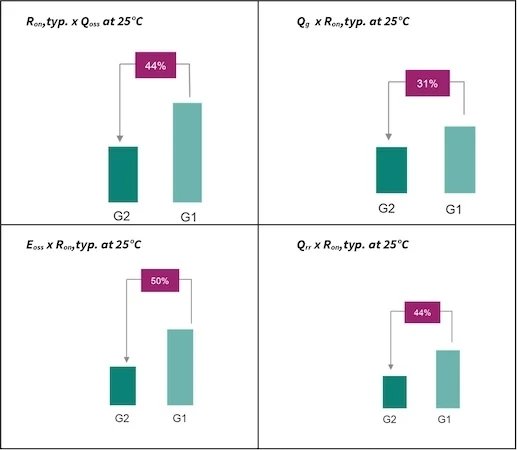

英飞凌最新的 650 V 分立式 MOSFET 基于第二代 (G2) SiC 沟槽技术。第一代 (G1) CoolSiC 沟槽专注于提供可靠的性能,并在性能和可靠性之间实现业界领先的平衡 — 这些特性有助于赢得客户对新型 SiC 技术的信任。G2 在此基础上增加了更好的性能、更大的使用灵活性和先进的封装技术,同时保持了 G1 相对于栅极氧化层 (GoX) 的可靠性和稳健性。英飞凌第二代 SiC MOSFET 的开关行为引人注目。图 1 所示的性能系数 (FOM) 图突出显示了与上一代相比的显著改进。

图1

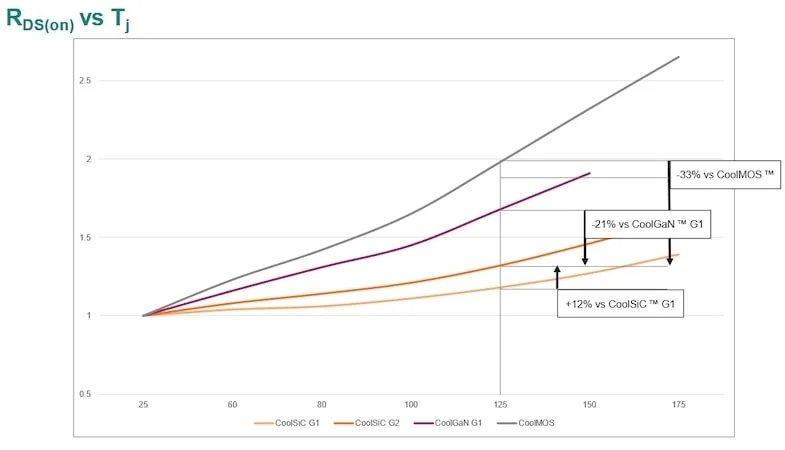

强劲的 FOM 表明,英飞凌的 G2 SiC MOSFET 可以成功适应高频设计,这是软开关拓扑的典型特征。总体而言,它们可以实现更高的系统功率密度。有趣的是,CoolSiC G2 开关性能的改善平衡了热系数的增加。图 2 显示了不同英飞凌 650 V 功率器件技术和代数在 25°C 下 R on的温度依赖性。在 125°C 时,CoolSiC G2 的 R on比 G1 增加了 12%。然而,它仍然低于 CoolGaN G1 和 CoolMOS 7 至少 20%。

图2

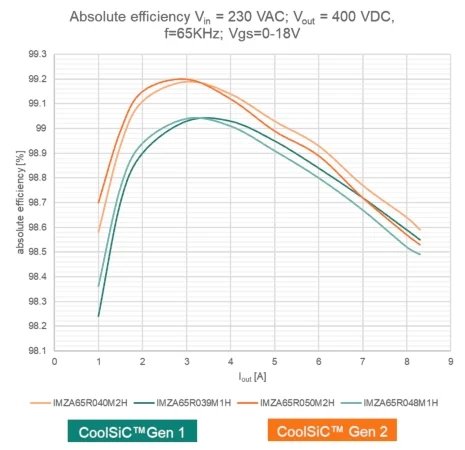

器件电阻对温度的依赖性更强,这不会影响 CoolSiC MOSFET 650 V G2 的整体性能,尤其是在系统级评估时。系统损耗通常是传导损耗和开关损耗的总和。传导损耗主要与 R on有关,但开关损耗取决于不同的参数。CoolSiC MOSFET G2 的最佳开关行为有助于抵消 Ron 随温度而更明显的增加。它使 G2 表现出色,在 3.3 kW 连续传导模式图腾 (CCM) 极 PFC 测量中达到了 99.2% 的稳定峰值效率,如图 3 所示。

图3

除了性能之外,CoolSiC G2 还使设计变得更加简单。它提供从 -7 V 到 23 V 的广泛驱动电压,并出色地支持 0 V 关断,这是因为寄生导通效应已降低到可忽略的水平。0 V 关断允许使用单极设计简化栅极驱动方案,从而确保与基于硅的超结 MOSFET 兼容。

另一个常见的客户痛点是系统可靠性,尤其是在工业应用中,高可用性和低维护成本是强烈要求。从可靠性的角度来看,第二代 CoolSiC MOSFET 是同类产品中最好的,它利用了市场上所有 SiC MOSFET 替代品中最好的栅极氧化物坚固性,并提高了宇宙射线的鲁棒性。

第二代 CoolSiC 技术的一些独特方面通过先进的封装技术得到了进一步增强。例如,所有分立式 G2 产品均采用 .XT 互连——一种专有的芯片贴装技术,能够降低器件的热阻 (R th,jc )。到 2024 年中期,CoolSiC 产品组合将由顶部冷却封装 (TOLT) 补充。顶部冷却 SMD 分立式 MOSFET 结合了 TO 和 SMD 封装的优点——提高了功率密度,降低了组装成本,并允许更新、更高效的设计。

为了进一步扩展产品组合,英飞凌还致力于推出采用特定 8x8 封装的第二代 650 V 技术,称为 ThinTOLL。ThinTOLL 在与任何 8x8 完全兼容的同时,还提供比标准 8x8 高四倍的板载热循环 (TCoB) 能力。

总而言之,新的 650 V 电压等级将通过精细且不断发展的产品组合充分利用第二代 CoolSiC MOSFET 的性能、易用性和可靠性,并基于先进的封装技术进一步增强 G2 的优势。

1200 V MOSFET 系列

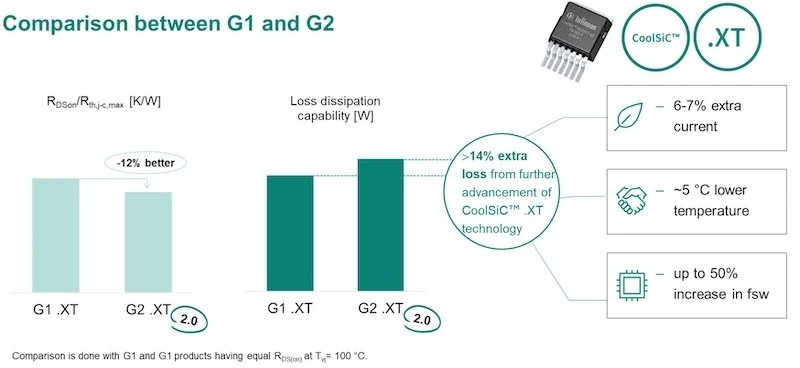

英飞凌的 .XT 芯片互连技术可实现更小的外形尺寸,同时提供出色的热性能。采用 .XT 的新型 CoolSiC MOSFET 1200 V G2 由于改进了芯片连接工艺,结壳热阻提高了 12%,如图 4 所示。因此,可以实现更高的输出电流和更长的器件寿命。.XT 技术采用扩散焊接方法,以最大限度地减少连接空隙并降低芯片连接层的厚度。

图4

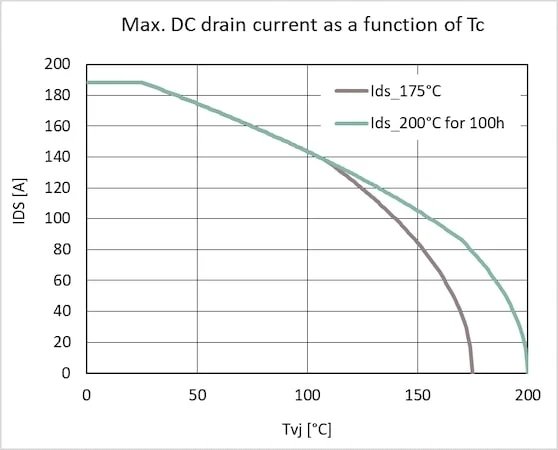

与传统的硅基 MOSFET 相比,SiC MOSFET 以其在更高温度下工作的能力而闻名。虽然不同的 SiC MOSFET 技术和制造商的具体温度额定值可能有所不同,但大多数 SiC MOSFET 的设计都能够在高达 175°C 的结温下可靠地工作。英飞凌的 CoolSiC MOSFET 1200 V G2 可在高达 200°C 的温度下工作,累计总时间为 100 小时。引入此设备规范是为了在过载条件下提高可靠性,并为工程师提供更大的系统设计自由度。SiC MOSFET 承受短时间过载的能力是各种应用中的重要考虑因素。在工业电机驱动器中,突然的负载变化、额外的扭矩需求、甚至电源波动也会导致过载情况,此时更高的结温裕度就很有用。太阳能逆变器和并网应用是展示过载情况的其他很好的例子,因为电网电压波动会影响电源转换器的运行。电压骤降会影响转换器的输出功率,并暂时增加功率损耗,在严重的情况下,甚至会使系统与电网完全断开。在电动汽车充电应用中,充电器的电压波动至关重要。如果输入电压下降,电流可能会暂时增加,从而给功率器件带来额外的压力。图 5 显示了由于更高的温度限制,8 mΩ 器件的电流能力扩大的一个例子。灰色曲线代表典型的功率半导体,结温限制为 175°C。相比之下,CoolSiC G2 的绿色曲线表明,在相同工作点(即 150°C)下可实现更多电流。

图5

在相同工作条件下,对 G2 器件 IMBG120R026M2H 和 G1 器件 IMBG120R030M1H 进行详细的损耗比较显示,G2 器件的传导损耗减少了 0.7 W(~3.5%),总开关损耗减少了 5.75 W(~23%)。由于损耗减少和 R th,jc更好,其整体工作结温也较低。

缩短死区时间,带来更多好处

如今的 MOSFET 能够在数十纳秒 (ns) 的范围内进行切换。数据表中提供的开关能量曲线显示,通过减少第三象限操作中驱动电压的死区时间(体二极管在通道打开之前导通的时间),可以显著降低器件恢复损耗和开启损耗。建议的死区时间范围在 150 ns 到 300 ns 之间。通过实施建议值,与标称器件值相比,开启损耗可减少 20%,恢复损耗可减少 40%。

死区时间限制取决于多种因素,例如器件和电路中的寄生效应、栅极驱动器的速度以及开关电流水平。使用最匹配的 G2 器件替换 CoolSiC MOSFET G1 可将所需死区时间缩短 30%,因为开关的寄生电容有所改善。这为设计提供了更大的裕度,即使是在简单的即插即用 MOSFET 替换的情况下也是如此。

2kV 分立 CoolSiC MOSFET

新型 2 kV 分立 CoolSiC MOSFET 有助于开发更高效、更具成本效益且更简化的储能和光伏系统设计,满足这些应用中对更高直流链电压日益增长的需求。

为了提高功率水平,光伏系统正在向更高的系统电压过渡——1500 V DC 正变得越来越流行。这一转变旨在降低功率损耗和系统成本,使可再生能源更加实惠。

设计直流链路电压为 1500 V 的太阳能逆变器时,有两种选择。第一种选择是使用 3 级升压器作为直流-直流最大功率点跟踪(MPPT) 级,使用 3 级拓扑,例如有源中性点钳位 (ANPC) 作为直流-交流级。这两个级都使用 1200 V 级设备,以确保系统设计安全可靠。但是,这种方法相对更复杂,元件数量也更多。第二种选择是使用简化的 2 级拓扑和更高电压等级的设备。根据所用半导体器件的性能,这种方法可能会更高效。设计人员通常选择分立器件来优化系统成本、提高设计灵活性并降低总体拥有成本。

目前,最高电压等级中最常见的分立半导体器件是 1700 V 器件。虽然在具有简化的 2 级拓扑的 1500 V太阳能逆变器系统中使用 1700 V 级 MOSFET似乎是一种可行的选择,但必须考虑宇宙辐射引起的故障的影响。当阻断电压超过额定电压的 80% 时,这些故障会急剧增加。因此,在具有 2 级拓扑的 1500 V 太阳能逆变器系统中使用 1700 V 级 MOSFET 会显著增加其故障率。

2kV CoolSiC MOSFET

英飞凌采用分立式封装的全新 CoolSiC MOSFET 2 kV 可以缓解设计挑战和可靠性问题。将使用 2 kV CoolSiC MOSFET 和二极管的太阳能逆变器的性能和物料清单与采用 1200 V 器件的逆变器设计进行了比较。系统级仿真结果表明,采用 CoolSiC 2 kV 的 2 级升压级的损耗比采用 1200 V MOSFET 的 3 级升压级低 20%。同样,采用 CoolSiC 2 kV 的 2 级 DC-AC 级的功率损耗比采用 1200 V 器件的 3 级 ANPC 级低 15%。PCIM 2024 上的论文“1500 V DC 链路系统中 CoolSiC 2 kV SiC MOSFET 分立器件的性能评估”将介绍模拟和测量数据的详细分析。

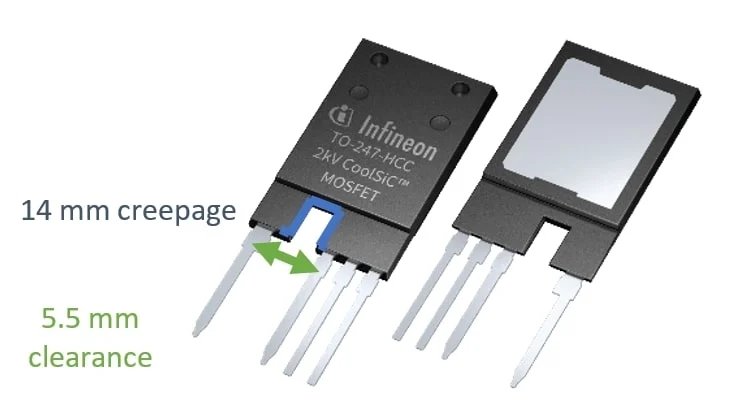

图6

新型 CoolSiC 2 kV 采用新型分立式 TO-247PLUS-4-HCC 高爬电距离和间隙封装(如图 6 所示),可确保高压绝缘稳健性和可靠运行。产品组合包括 CoolSiC MOSFET 2 kV 和肖特基二极管 2 kV,具有优化的开关性能和高阻断电压,是 1500 V DC系统的理想选择。新型 2 kV MOSFET 的这些特性使开发简化且可靠的设计成为可能,使其成为需要高效率、低零件数量和更小系统尺寸和重量的应用的理想解决方案。

高功率碳化硅模块

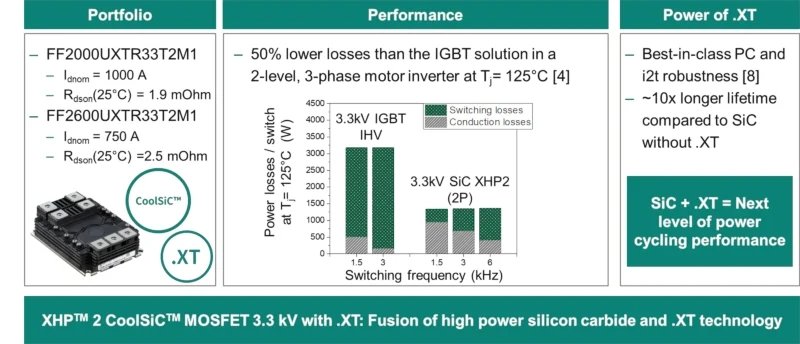

英飞凌推出两款采用坚固耐用的 .XT 互连技术的新型 3.3 kV 级碳化硅 (SiC) 模块,进一步提升了电源和技术领域的标准。这些模块旨在为任务要求高、循环要求高的应用提供高功率(~1.5 MW)。这些模块包括:

FF2000UXTR33T2M1:室温导通电阻为 1.9 mΩ,标称电流额定值为 1000 A

FF2600UXTR33T2M1:室温导通电阻为 2.5 mΩ,标称电流额定值为 750 A

3.3 kV 额定电压的 CoolSiC MOSFET 经过优化,具有快速开关和低振荡趋势,从而降低了总动态损耗。通过在同步整流模式下使用 XHP 2 CoolSiC MOSFET 并优化死区时间,150°C 时的总动态损耗可进一步降低约 30%。这意味着减少续流阶段开始和结束的时间,在此期间负载电流通过集成体二极管传导。CoolSiC MOSFET 3.3 kV 采用对称设计和低电感(L S = 10 nH)XHP 2 封装,可充分利用快速开关 SiC MOSFET 在高压和大电流应用中的潜力。

为了突出新型 SiC 功率模块可为牵引变流器提供的更高功率密度,我们将其性能与 3.3 kV IGBT IHV 的性能进行了比较,后者仍在许多铁路牵引变流器中使用。具体来说,我们将基于 3.3 kV IGBT IHV 解决方案 (FZ2400R33H34) 的 2 级 3 相电机逆变器的性能与基于新型 3.3 kV SiC XHP 2 模块 (两个并联的 FF2000UXTR33T2M1) 的 2 级 3 相电机逆变器的性能进行了比较。

比较是在以下条件下进行的:1800 V 直流链路电压 (VDC)、功率因数 (pf) 0.9、调制指数 (m) 0.9 和水冷散热器的 60°C 冷却液温度 (Ta)。除了占地面积减少近 50% 之外,基于 SiC 的解决方案还降低了 50% 的总损耗,从而在相同开关频率 (1.5 kHz) 下输出电流增加 50%,或者在四倍高开关频率 (6 kHz 而不是 1.5 kHz) 下输出电流相同。

XHP 2 CoolSiC MOSFET 的主要特性包括更低的损耗、更高的开关频率和更高的功率密度,这些特性可直接转化为多种系统优势。更低的损耗有助于在系统层面节省约 10% 的能源,并可实现更简化、更安静的冷却系统。例如,通过使用被动运动冷却代替强制风冷。以更高的开关频率运行转换器可降低电机噪音,并可使磁性元件尺寸更小、重量更轻。更高的功率密度有助于将转换器体积减少约 10% 至 25%。减少系统体积和重量非常重要,尤其是在混合动力列车的情况下。在这里,额外的空间和减轻的重量可用于增加尺寸,从而车载牵引电池的容量。此外,更轻的系统重量和更高的效率将允许更好地利用可用能量并有助于实现所需的行驶里程。或者,如果已经达到所需的行驶里程,更轻的系统重量和更高的效率将有助于优化和降低安装牵引电池的成本,而这仍然是非常昂贵的。

除了高输出功率外,铁路牵引和风力发电等许多应用还需要强大的功率循环性能和更长的设备寿命。由于碳化硅的芯片尺寸较小且具有特定的材料特性(例如,杨氏模量高于硅),因此将碳化硅用于此类应用更具挑战性。在循环条件下,这些因素会导致相邻互连层上的热机械应力更大,从而降低模块的功率循环能力。

英飞凌的 .XT 技术可以通过提高互连层的坚固性来补偿这种影响。采用 .XT 的 XHP 2 CoolSiC MOSFET 3.3 kV 在 SiC 芯片的铜正面金属化层上具有坚固的铜键合线,在基板上具有烧结芯片,并且具有高度可靠的系统焊料。这提高了产品的循环能力和使用寿命,将 SiC 功率循环性能提升到了一个新的水平。

为了说明.XT 的强大功能,基于区域混合推进列车中的线路转换器的示例性任务概况,对采用标准连接技术(Al 键合线、芯片的 Al 正面金属化、芯片焊料、系统焊料)的 SiC 和采用 .XT 的 SiC 进行了寿命模拟。

图7

模拟结果表明,.XT 将产品的使用寿命延长了一个数量级——从采用标准连接技术的 SiC 的约 4 年到采用 .XT 的 SiC 的约 40 年。这表明,XT 对于在较高结温下充分利用碳化硅至关重要。要实现采用标准连接技术的 SiC 所需的 30 年使用寿命,必须显著降低运行期间的最高结温。

这意味着需要更大的芯片面积来实现所需的输出电流。由于需要在模块级别并联,这也会导致复杂性和成本的增加。

除了提供一流的循环能力外,.XT for XHP 2 CoolSiC MOSFET 的优势还包括高浪涌电流耐受性和短路耐受时间。这为系统设计人员处理故障提供了更大的自由度。

浮思特科技专注功率器件领域,为客户提供igbt、IPM模块等功率器件以及MCU和触控芯片,是一家拥有核心技术的电子元器件供应商和解决方案商。