新闻资讯

新闻资讯 知识专栏

知识专栏 1.5 kV 太阳能逆变器系统在公用事业规模项目中已变得相当普遍,因为其较高的交流电压输出(800V 线对线)在 1kV 系统产生 400V

交流输出电压的情况下,在输出功率相同的情况下可减少电流和电缆尺寸。单个集中式 1.5kV 太阳能逆变器的额定功率通常高于 1MW,并且没有用于最大功率点跟踪

(MPPT) 的 DC-DC 升压转换器,这比 1kV 系统具有成本优势。

MPPT 是一种用于在条件变化时最大限度地从可变电源中提取能量的技术。这些因素主要包括阳光和阴影,还有太阳能电池板温度和负载电气特性。通过调整负载特性来优化系统,以保持电力传输效率最高。

如今,1.5kV 串式逆变器解决方案在集中式系统中越来越受欢迎。串式太阳能逆变器是一种光伏逆变器,旨在串联一组或多组光伏模块,功率范围从 100kW 到 400kW,并配有多个用于 MPPT 的 DC-DC 升压转换器。之所以叫这个名字,是因为不同的光伏模块首尾相连,形成一个“串”。

在这些优点中,我们可以注意到从单个 MPPT 中更好地提取能量、单个逆变器单元发生故障时的停机时间更短以及更好的控制和监控。 onsemi 在 2024 年 2 月 APEC 上发表的一篇论文中提出了一种适用于 1.5kV 直流总线电压的良好解决方案1。在本文中,作者展示了一种优化的 2kV SIC MOSFET 功率集成模块 (PIM),适用于最大关断电流小于 100A 的 1.5kV 太阳能升压应用。

2 级升压转换器与 3 级升压转换器

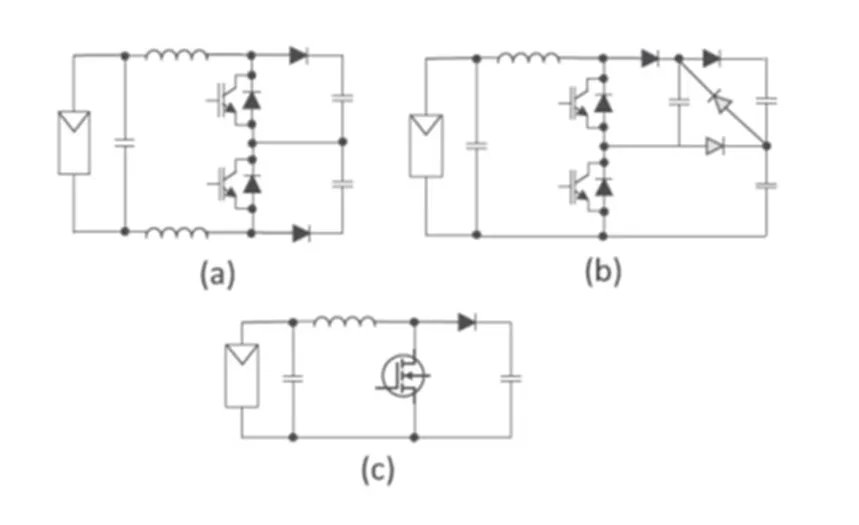

图 1 显示了三种升压拓扑:a) 对称 3 电平 b) 飞行电容 3 电平 c) 单端 2 电平。

尽管 2 级拓扑显然简单且具有吸引力,但 3 级飞跨电容拓扑比 3 级对称拓扑更受青睐,因为它允许对低侧和高侧开关(图 1 中的 IGBT)进行交错脉冲宽度调制 (PWM),从而使电感电流的开关频率加倍。

飞跨电容器为输出提供偏移,因此输出电压只是电压电平的总和或差值。不过,需要额外的电路(如二极管或继电器)来在启动期间对飞跨电容器进行预充电并管理电压尖峰,请参见图 1 (c) 中的浅色二极管。

半导体解决方案

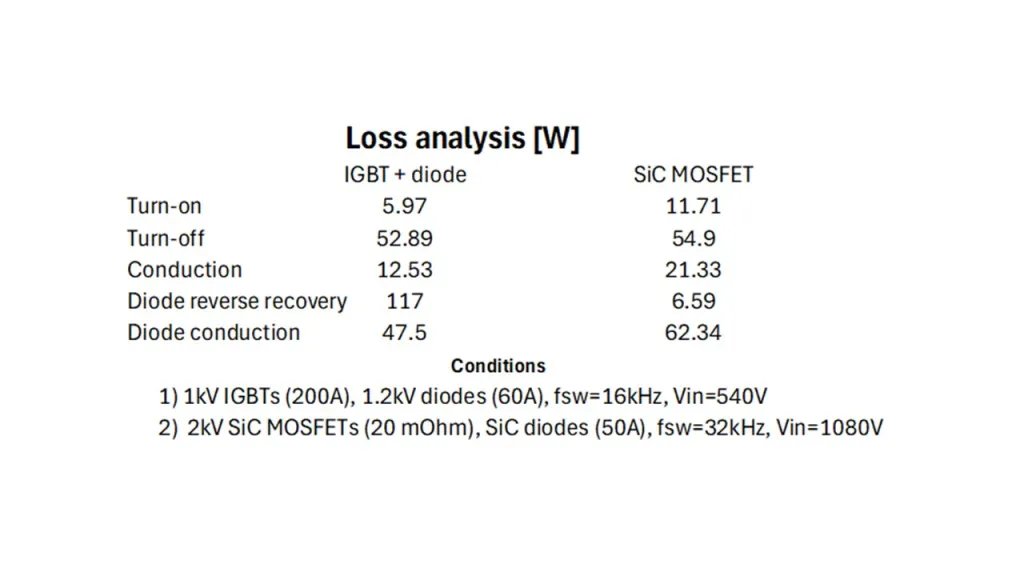

最流行的三级升压转换器解决方案之一由额定电压分别为 1kV 和 1.2kV 的硅 IGBT 和 SiC 二极管组成。在占空比为 20% 至 30% 的 1.5kV 太阳能逆变器中,由于电流尾部,最主要的损耗发生在关断时。相反,全 SiC MOSFET 解决方案可以降低关断能量 E off。

表 1 比较了使用 IGBT PIM(NXH600Bl00H4Q2F2S1G)的飞电容三电平转换器和使用 2 kV/20 mOhm SiC MOSFET PIM 的两电平转换器的损耗。MPPT 升压转换器假设在以下条件下运行:输入电压 880V、输出电压 1080V、输入电流 40A、IGBT 开关频率 f sw 16kHz 和 SiC MOSFET f sw 32kHz,因此相同的纹波电流流过 130mH 电感器。我们可以看出,IGBT 的总 E off为 2 x 52.89 = 105.78W,大约是 SiC MOSFET(54.9W)的两倍。就总损耗而言,全 SiC MOSFET 可节省 83.23W,表明效率提高了 0.25%。这种改进还意味着典型的 12-MPPT 太阳能逆变器的损耗减少了近 1kW。

电源模块和热设计

1.6 kV 被认为是最高的直流母线电压瞬变,通常由交流电网扰动引起。为此应用,已经制造了额定电压为 2 kV 的 SiC MOSFET 器件。107mm x 47mm 封装可容纳 20 mOhm SiC MOSFET 和 50A SiC SBD(两个 25A 芯片并联)。在一个 onsemi Q2 封装2中设计了 4 个 MPPT 。根据损耗模拟,一个 PIM 必须耗散 627W 的总损耗,这可以通过使用 3 毫米铜底板和较小的结到散热器热阻来实现。

这种凝胶填充的 PIM 中,直接键合铜 (DBC) 基板的设计至关重要,因此可以选择 Al 2 O 3陶瓷材料来在性能和成本之间取得良好的平衡。

应通过分离芯片来尽量减少热耦合效应。然而,减少换向环路电感(开关转换期间与电路相关的寄生电感)对于减少关断损耗和电压尖峰也很重要,但这一目标应通过尽可能靠近芯片来实现。解决这一困境的办法是采用反向电流路径,这有助于减少由于磁抵消而产生的环路电感。还采用了开尔文源极引脚来提高开关速度。

结温 T j是 PIM 设计中最大的挑战之一。尽管 SiC 器件本身可以在 200°C 以上运行,但出于安全考虑,工作温度不得超过 175°C。但考虑到开关过程中的温度波动、芯片中心和芯片角落之间的温差等,需要较低的值(150°C)。

还强烈建议留出一定的余量,以便最终结温必须保持在 120°C 至 135°C 之间。使用有限元分析 (FAE) 进行的典型 SiC MOSFET 损耗模拟表明,对于一个 20 mOhm SiC MOSFET,假设散热器是一个工作在 90°C 的无限冷却板,其最高结温为 158°C。此温度超过了最高结温,因此必须降低。最经济的方式是用两个并联的较小芯片(每个 40 mOhm)和等效的总芯片面积替换单个 20 mOhm SiC 芯片。这种布置增加了垂直方向上的等效散热面积,最终使 T j从 158°C 降至 137°C,从而确保合理的 PIM 寿命。

成本分析和结论

虽然 SiC 组件本身比硅 IGBT 更昂贵,但重要的是系统成本,对于 2 kV SiC 解决方案而言,该系统成本更低。这里的假设是:12 个 MPPT,每个 MPPT 控制 40A 面板输入电流。基于 IGBT 的 PIM NXI-1600BlOOI-14Q2F2SlG 具有 3 个 MPPT,其成本假设为基线 (100%),而 2kV SiC MOSFET 升压 PIM 的成本高出 50%。12 个 MPPT 可以用四个 IGBT PIM 或三个 SiC PIM 单元来实现。

对于每个 MPPT,两种解决方案之间的价格差距仅为 (3 x 150% – 4 x 100%)/12 = 4.15%。我们还可以假设,飞电容 IGBT 解决方案的一个额外栅极驱动器意味着 1% 的额外成本。SiC 解决方案的热效率更高,因为它的损耗更少;因此,我们可以假设 2 级 SiC 选项的散热器成本降低了 1%。

此外,飞电容拓扑需要额外的电容器、更多的 PCB 硬件以及额外的拓扑专利成本和控制资源;成本增加 3% 看起来是合理的。根据上述计算,实际 SiC 解决方案的成本为 4.15% – (1%+1%+3%) = -0.85%。换句话说,2kV SiC 太阳能转换器比基于 IGBT 的转换器便宜 15%。

浮思特科技专注功率器件领域,为客户提供igbt、IPM模块等功率器件以及MCU和触控芯片,是一家拥有核心技术的电子元器件供应商和解决方案商。