新闻资讯

新闻资讯 知识专栏

知识专栏这篇文章,我们将深入探讨这种解决方案所提供的好处、其性能以及在60W适配器电子验证板上获得的实验结果。

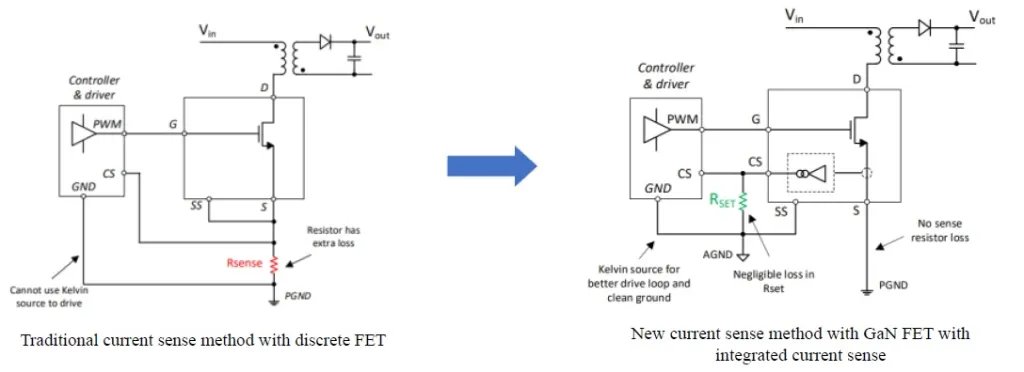

集成电流传感器与外部电流传感电阻的比较

在电力电子应用中,例如反激式变换器或功率因数校正(PFC),通常需要检测开关电流,以实现峰值/谷值电流模式控制或过流保护。如表1所示,有多种方法可用于执行此任务。

电流传感通常使用与主FET串联连接的外部分流电阻或电流变压器。这种新颖的方法则采用集成的电流传感电阻,无需外部电源。

通过将电流传感集成到GaN开关中,可以最小化由感应电阻引起的损耗,从而提高效率并增加热散发。此外,该解决方案优化了栅极回路拓扑,能够直接将源极与接地网络连接,从而使GaN FET的栅源电压(Vgs)更加清晰。

来自CS的电流输出(Ics)是主FET电流(Ids)的一部分。设置电阻(Rset)位于CS和SS之间,将电流(Ics)转换为电压(Vcs)。可以后续添加RC滤波器,作为可选措施,以消除振铃和开关噪声。所需的精度水平在4.0 A电流下,温度范围为0°C至105°C时,精度范围为-3.5%到3.5%。这个精度水平足以满足多种控制器的要求,包括QR反激、AHB和PFC。

集成电流传感的好处

集成电流传感解决方案的主要好处包括:

提高效率:通过最小化感应电阻的损耗和消除热热点,从而实现更高的效率。要获得与传统离散GaN系统相媲美的效率,可以使用集成GaN,并选择更大的RDS(on),因此可以获得成本效益。

使用凯尔文源:可以驱动更清晰的驱动回路和接地。在离散方法中,由于存在共源电感和RSENSE在电流通过时引入的波动电压,无法使用凯尔文源。

不需要额外的电源:这使得解决方案更加紧凑和用户友好。

从传统配置简单迁移:通过使用0-Ω电阻,可以修改相同的PCB布局,使其与新IC组件及传统的离散GaN + RSENSE兼容。

容易并联。

新IC组件中辅助电路的引入:使ESD从200 V提高到2 kV。通常,GaN FET的ESD等级较低,除非采用GaN工艺的ESD电路,而这与硅的ESD电路相比,发展较少。

实验结果

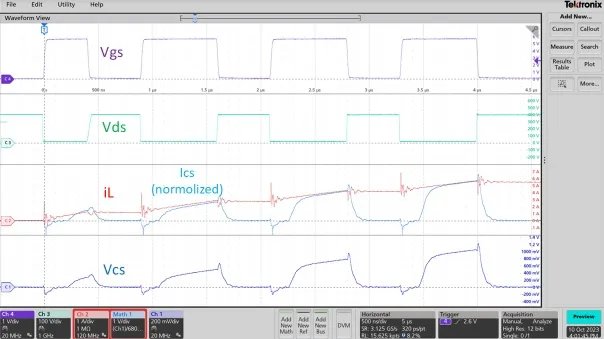

该提议的解决方案可在5 × 6毫米的PDFN封装中使用,经过400 V 6 A双脉冲测试(DPT)验证,从而评估主FET的开关特性及其准确快速的电流传感性能。采用的DPT测试配置的示意图如图2所示。

图3展示了在400V 6A硬开关开和硬开关关时FET的开关行为。使用图2所示的DPT测试设备评估CS性能。当Vds振铃小于其稳态值的20%时,Vgs和Vcs均表现出清晰波形。当FET启用时,iL和归一化的Ics良好对应。在没有FET的情况下,Vcs = 0 V且Ics = 0 A。

Vcs通过数学函数缩放为Ids,结果表明在所有电流水平下与Ids的良好对齐。测得的电流传感响应时间约为200 ns,等于或小于常见控制器的消隐时间。

当FET关断时,排流电流(Ids)和收集电流(Ics,经过缩放)均降至零。通常在桩极PFC和降压变换器中观察到CCM过程。

60W GaN适配器

新设备还经过商业60W高密度适配器的测试。通过简单调整离散FET + RSENSE结构,消除了RSENSE元件。相反,该单元的CS引脚连接到控制器的CS引脚。这使得控制器能够接收主FET电流的信息,用于峰值电流调节和过流保护。

在90 VAC、20 VOUT、3 A的连续运行两小时后,GaN设备的温度达到了92°C,安全低于约125°C的操作极限,因此无需强制冷却。

采用电流传感解决方案的GaN与传统的离散GaN FET + RSENSE方法相比,效率提升了0.4%。同样,具有约350 mΩ的RDS(on)和电流传感能力的较便宜GaN FET,可以达到与传统设置(150 mΩ RDS(on)和感应电阻RSENSE)相当的效率和热性能。

浮思特科技专注功率器件领域,为客户提供IGBT、IPM模块等功率器件以及MCU和触控芯片,是一家拥有核心技术的电子元器件供应商和解决方案商。