新闻资讯

新闻资讯 知识专栏

知识专栏尽管设计师一直致力于提高电力电子领域的效率,但在过去五年中,预算压力、设备生命周期变化以及企业社会责任(CSR)等因素共同推动了对低成本、轻量化和高能效组件及最终设备的需求。

然而,这对设备设计师和电子工程师提出了重大挑战。尽管需求不断上升,但不可否认的是,电力电子设备是为极高功率负载设计的,而这种功率反过来又会产生大量热量。因此,电力电子设备和系统的热设计必须从一开始就考虑在内。

更多功率,更多问题

电力电子系统对半导体设备施加了独特而苛刻的压力。尽管我们已经看到电力电子设备的效率水平有了显著提高,一些转换和开关产品的效率达到98%,但很高的功率负载仍然会产生大量热损失。即使实现98%的效率,剩余的2%浪费能量也会转化为显著的热量,往往在数百瓦特之间,这些热量必须被有效管理。因此,从组件和整个系统中管理热散失对于电力电子的设计至关重要。

最终用户通常要求极高的可靠性和使用寿命,这在可再生能源、电动汽车以及铁路行业等多个领域都是至关重要的。高温会降低组件的可靠性。以铝电解电容器为例——这种电容器用于能量存储和滤波——它们通常是电力系统中限制使用寿命的组件。根据一些估计,铝电解电容器的工作寿命每上升10°C就会减半。

电力电子设备的负载通常具有瞬态特性。负载随时间变化会影响半导体的即时性能及其使用寿命。电源循环——即设备在高低功率负载之间快速切换,导致温度的大幅波动——可能会对半导体设备的焊接和连接造成压力,从而导致设备故障。

如果设备的工作温度未得到适当管理,电力电子设备的工作条件可能会变化,导致温度进一步上升,这种现象被称为热失控。当功率晶体管的结温升高时,晶体管的导通电阻也会增加,进而导致结温进一步升高,形成正反馈回路。最终,这可能导致电子设备有效“自燃”。

保持冷却:关键设计决策

这些热行为的性质意味着设计师在设计过程中面临若干至关重要的决策,以优化从关键半导体和其他组件的热传导。

在芯片层面,需要选择适当的基板、粘合剂、芯片附着材料和接口材料。在系统层面,关于PCB材料、散热器以及是否采用液体冷却或热电冷却器等同样重要的决策也需要做出。

电力电子中使用的更稳健材料也带来了自己的挑战。与典型的FR4 PCB相比,陶瓷或铜等材料具有高热导率,这在热管理中可能是有利的,但如果使用不当,这些材料也可能显著增加设计的成本和重量。

设计工程师还必须谨慎考虑设备可能操作的真实环境。在受控环境中,工程师可能会对其产品散热能力充满信心。然而,这种能力可能无法转化为最终应用环境中的实际性能。

为了交付一个完全优化的产品,这些决策需要在设计过程中尽早解决。不幸的是,目前仍然有许多设计师依赖“经验法则”来处理热问题,这导致产品出现“过度设计”或在项目后期试图“消除”热问题。实际上,根据6SigmaET的研究,只有25%的设计工程师在设计初期测试任何热操作,而27%则等到设计完成后才进行测试。

如果在设计过程中未能及早处理热问题,工程师将在根本上妥协他们的设计——要么增加不必要的成本,妨碍最终的效率和性能,要么未能满足其他重要要求,比如重量。

没有一种“放之四海而皆准”的材料适合所有设计。然而,设计工程师通过简单地改变其中一种材料,可以实现效率或热性能的提升。那么,在芯片层面和系统层面做出正确设计决策的关键是什么?热仿真。

使用仿真解决各种层面的问题

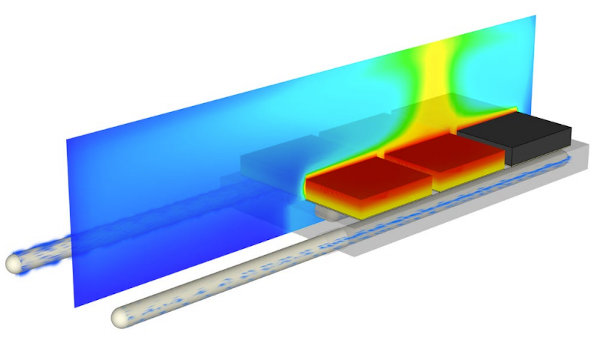

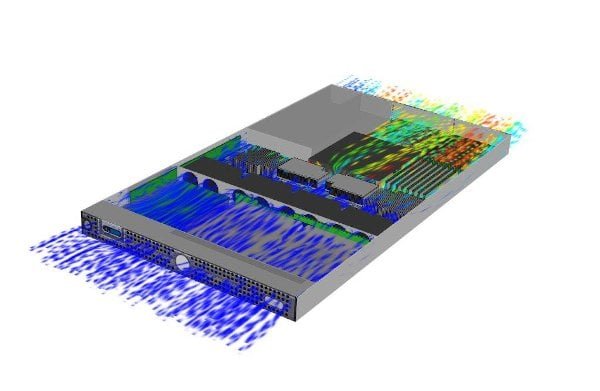

通过热仿真,工程师可以测试半导体的热性能——无论是集成电路中的热源微米级的精确细节,还是它们作为整体系统的一部分如何相互作用。

通过提前创建热仿真模型,工程师可以使用各种不同材料测试他们的设计——例如,可以一键从铜切换到铝。仿真还使得设计可以在多种不同环境、温度和使用状态下进行测试。这不仅有助于识别潜在的低效,还减少了对多个真实原型的需求(进一步有助于降低整体成本)。

随着热仿真软件开始将预设计组件类型、模板和材料打包为标准,这一过程变得比以往任何时候都更容易。例如,6SigmaET现在包括内置的“包构建器”。这使用户能够通过定义参数列表,自动生成系统级的单个IC组件模型。通过这个界面,用户可以创建详细的集成电路和热模型,以便纳入其产品设计——使他们能够考虑复杂IC的内部温度。

这样的工具使工程师更容易准确理解他们设计中的热挑战。反过来,这意味着热考虑可以在设计过程中更早地得到处理,从而使电力电子半导体和系统的热性能得以充分优化,减少对昂贵的后期“修复”的依赖,并避免不必要的过度设计。

浮思特科技专注功率器件领域,为客户提供IGBT、IPM模块等功率器件以及MCU和触控芯片,是一家拥有核心技术的电子元器件供应商和解决方案商。