新闻资讯

新闻资讯 知识专栏

知识专栏电动车(EV)车主已经拥有一辆零排放汽车或想要从内燃机车升级,他们的需求变得更多。为回应这一需求,电动车制造商正在从400V系统过渡到800V系统。注重环保的车队所有者甚至可能寻求超过800V的架构。

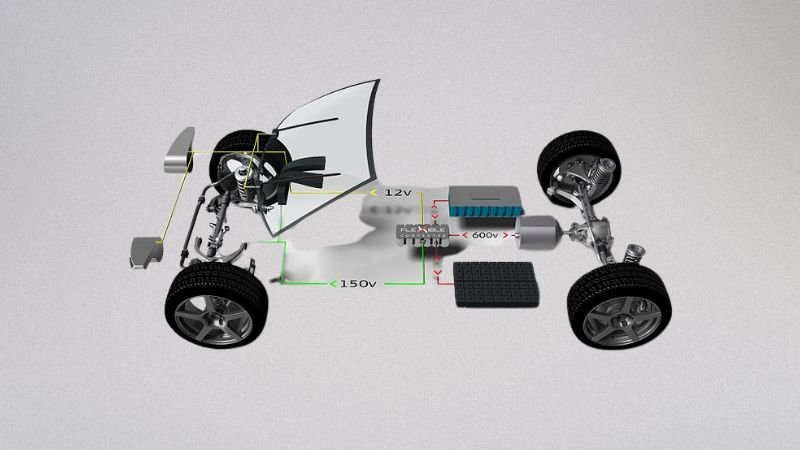

更多的工程师认为更高的电池电压是解决各种电动车性能问题的最可行方案,比如充电时间慢、续航里程短、加速能力有限和低能量回收制动。改变工作电压是复杂的,迫使汽车制造商重新考虑一切,特别是电源集成电路(IC),同时还要应对困扰电动车行业的现有问题。

800V架构过渡路径

实现内部800V电动车架构有多种方式。让整辆车以800V工作是一种方法。一辆处理800V的电动车高压系统消除了组件间的电压转换需求。这种设计可以转化为超高效率和闪电般快速的充电。

然而,建立完整的800V结构意味着要重新构思一切,包括电源IC和故障保护系统。

更大的电容器是必要的,需要更多的物理空间以满足极间爬电距离的最小要求,防止电弧。800V架构中的低电流也可能需要更粗的电线和连接以传输更多的电力。这些设计考虑对希望使组件尽可能小和轻的电动车制造商来说是重大难题。

测试实验性的电动车设计是费力的。程序必须证明组件在最糟糕情况下的可靠性,其条件比800V环境高出数倍。

重新设计电动车部件会推高设备成本。使用更多的碳化硅(SIC)——已被证明在高频下优于绝缘栅双极型晶体管——对于确保高压机器中的开关频率提高和能量损失最小至关重要。这种在电动车IC中使用的受欢迎半导体非常昂贵。碳化硅需求的急剧增长会推高制造成本和标价。

另一种方法是,汽车制造商可以仅将800V限制在一些高压组件上。这种方法可以减少重新设计和设备价格的飙升。它承诺更快的充电,但对减少转换功率损失效果不大。

开发一种在充电时优化为800V,在放电时优化为400V的电池也是值得探索的,以尽量减少电动车设计变化的级联影响。这样的电池可以解决充电问题,但不能解决能量效率问题。

目前,对于最可行的方法尚无定论,但电动车制造商在接受更高电池电压时会考虑所有选项。

作为电动车核心的DC/DC转换器

大多数高压电动车都有DC/DC转换器,以使其兼容大多数充电站。否则,这些新的零排放汽车无法使用主要设计为给400V电动车供电的现有公共充电基础设施。

为电动车设计DC/DC转换器是具有挑战性的。高速能量转换需要精确的转换器布局,这在创建IC时提供的余地有限。这些电源转换电路必须超级高效、小巧、轻便,并且电磁干扰少。它们必须在电路尺寸和效率之间取得健康平衡,以构建占地面积小而性能不受影响的转换器。

此外,设计人员在将散热器集成到电池设计中并调节温度水平时必须考虑硬件的效率。选择合适的材料来保持电池冷却至关重要,以延长其寿命,同时转换器调整电压并产生热量。

考虑到扩大800V公共充电网络以容纳更多高压电动车上路的可能性不大,DC/DC转换器将继续成为这些更强大的零排放车辆的核心。

这种现实给电动车价格带来了上行压力,因为用于这种额外硬件的电路在广泛的技术领域中需求量很大。设计改进在成本效益方面能做的非常有限。供应商必须提高效率来解决他们端的效率问题。

碳化硅筛选必须加速

电动车行业转向高压系统导致碳化硅需求激增。虽然制造商欢迎这一市场机会,但这一趋势显示出交付能力的不足。他们没有准备好筛选碳化硅电源IC的缺陷,因为传统的硅测试系统无效。

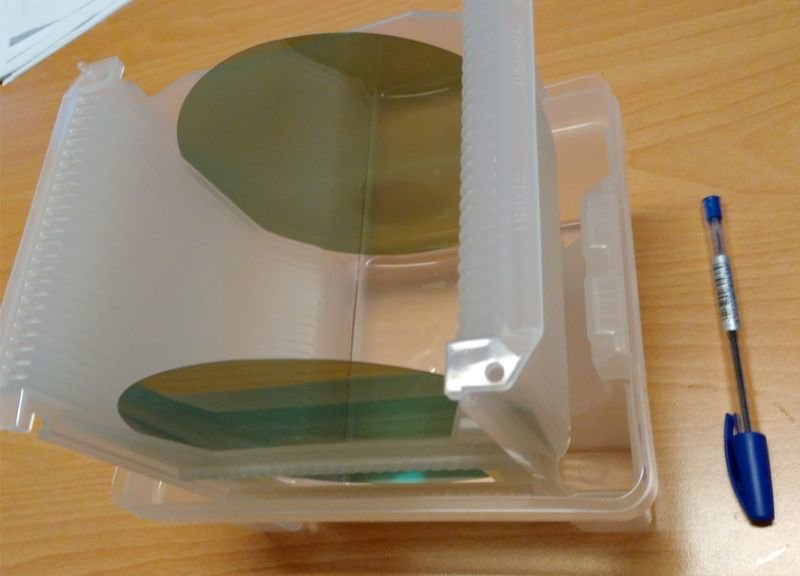

保持碳化硅产品在生产过程中的完整性需要严格的测试和精细的关注。在制造过程中它们可能会出现缺陷,影响其基本功能和性能。这种化合物很脆,使其容易受到坑洞和划痕的影响,危及晶圆的完整性。碳化硅晶圆在处理过程中也容易破裂。将它们锯成芯片增加了开裂的机会。

到目前为止,现有的碳化硅高电流和高电压测试方法足以筛选少量单位。制造商还通过在装配过程中采用光学检测技术以及利用光致发光和X射线进行计量取得了成功。

然而,制造商在扩大质量和可靠性测试能力以提高产量方面仍然面临困难,特别是从150毫米晶圆切换到200毫米晶圆以来。

专家们正在评估各种创新以解决筛选效率低的问题。例如,将卡盘杂散电感从600微亨降低到100纳亨以下可以实现动态晶圆测试。

另一种方法是将来自地理上分散的工厂和工具的各种数据类型——缺陷检测和审查见解、电气测试结果和在线计量反馈——整合到一个平台中。只有这样制造商才能将数据输入预测分析软件,并建立可靠的模型来识别瓶颈并采取措施最大化效率。

更高的可追溯性——日益增长的需求

可追溯的汽车芯片使电动车制造商和供应商能够调查影响电路性能的新问题和未知问题。发现常见问题的罪魁祸首——例如电路板焊点和封装失效——可能令人困惑,因为它们可能源自碳化硅的生产过程或电动车经历的温度和机械应力。

后端设备有电子ID,但电源IC没有。不可追溯的电路使装配和测试更加繁重。失去器件级别的可追溯性可能导致混淆,因为无法关联不明确的晶圆和批次。

幸运的是,一些供应商正在增加芯片可追溯性的细化程度。这些供应商维护他们的数据库,向客户提供模块数据和提供从晶圆排序到模块的数据追踪。

孤立的数据并不可取,因为电动车行业将从去中心化信息(如数据仓库存储库)中受益更多。尽管如此,主动的产品追踪仍是朝着正确方向迈出的一步。

电动车行业转向高电池电压既繁重又必要。尽管汽车供应链对这一变化准备不足,但没有压力就不会有创新。尽管昂贵的错误是不可避免的,但电源IC供应商将从今天失败的尝试中受益,制定适当的解决方案,并帮助推动电动车革命走向应有的方向。

浮思特科技专注功率器件领域,为客户提供IGBT、IPM模块等功率器件以及MCU和触控芯片,是一家拥有核心技术的电子元器件供应商和解决方案商。